Biegen von thermoplastischen CFR-Rohrstrukturen

Abstract

In diesem Beitrag werden die Verfahren zum Biegen von Rohrstrukturen aus endlosfaserverstärkten Thermoplasten beschrieben. Die beschriebene Methode wurde speziell an Rohren getestet, die mit dem AFP-Verfahren der laserunterstützten Tape-Wickeltechnik (LATW) hergestellt wurden. Die beschriebenen grundlegenden Verfahren zielen darauf ab, das Postforming von Rohrstrukturen ohne kritische Defekte wie Falten, Runzeln und Faserschädigungen zu erreichen und gleichzeitig die äußere Oberflächenqualität zu verbessern. Ziel dieser wissenschaftlicher Untersuchung ist es, erfolgreiches Postforming von hochwertigen CFR-Thermoplastformen zu geringen Kosten zu demonstrieren und automatisierbare Verfahren zu entwickeln, die eine breites Feld von Anwendungen für unterschiedliche Produkte und Märkte ermöglichen. Der Artikel soll mehr Menschen dazu ermutigen und befähigen, diese neue Technologie zu erforschen und zusätzliche Möglichkeiten für umgeformte rohrförmige Strukturen zu entwickeln.

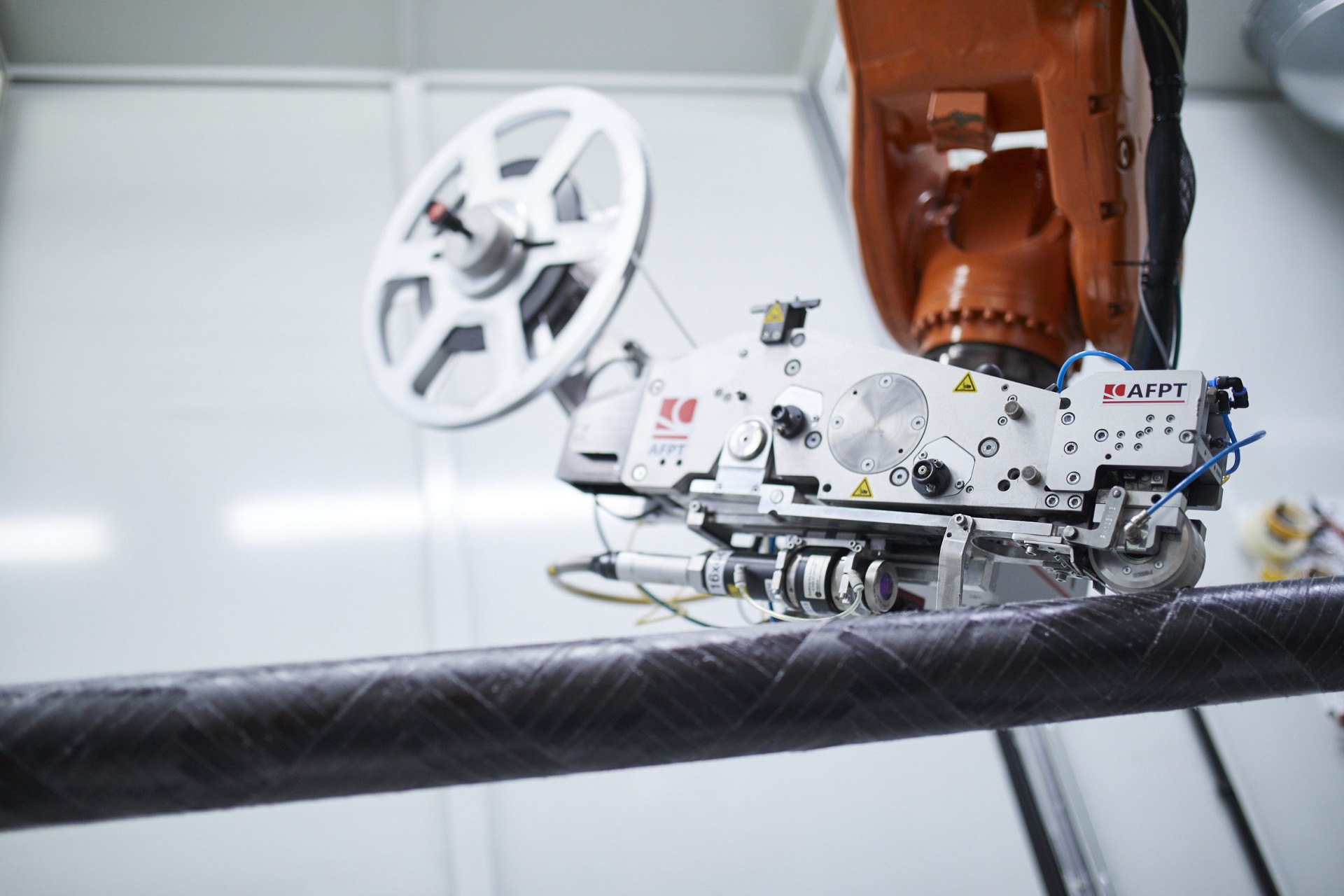

Die folgenden Arbeiten wurden innerhalb der AFPT-Gruppe durchgeführt, die aus der AFPT GmbH (verantwortlich für die Entwicklung der Prozesstechnologie und den Verkauf von Produktionsanlagen) und Alformet (GmbH & BV, verantwortlich für die Entwicklung von CFR TP Bauteilen und deren Produktion) besteht.

Abbildung 1: Gebogenes CFR TP-Rohr (PP-CF)

Einführung

Produkte auf FRP-Basis gewinnen aufgrund ihres geringen spezifischen Gewichts, ihres hohen spezifischen Festigkeits-/Steifigkeitsverhältnisses, ihrer Korrosionsbeständigkeit und ihrer chemischen Beständigkeit in vielen Märkten an Bedeutung. Zum Beispiel können Hersteller im Automobilmarkt das Gewicht und den Energieverbrauch eines Fahrzeugs reduzieren und gleichzeitig die Leistung verbessern. FRP-basierte Produkte lassen sich in zwei Hauptgruppen unterteilen: faserverstärkte Duroplaste und Thermoplaste. Duroplaste werden irreversibel chemisch geformt und sind nur begrenzt recycelbar. Faserverstärkte Thermoplaste (FRTP) weisen im Vergleich zu faserverstärkten Duroplasten spezifische Eigenschaften auf, darunter Dämpfungseigenschaften, chemische Beständigkeit, Heißverformbarkeit, (leichte) Recycelbarkeit und mehr.

Die Anwendung von UD-Tapes auf Thermoplastbasis in den sogenannten Automated Fiber Placement (AFP)-Prozessen ermöglichen einen hohen Automatisierungsgrad, hohe Produktivität und gut kontrollierte Prozesse. Laser Assisted Tape Winding (LATW) ist ein Beispiel für solche Technologien, die eine breites Feld von Anwendungen ermöglichen, vom schnellen Prototyping bis zur Großserienproduktion mit strenger Prozesskontrolle. Mit LATW-Technologie können kurze, lange und endlose Rohre hergestellt werden, die anschließend die Möglichkeit zur Weiterverarbeitung bieten . Die Nachbearbeitung der Rohre (rund und unrund) ist, wie Metall, durch Bearbeitung, Biegen und Schweißen möglich. Dieser Beitrag befasst sich mit der Nachbearbeitung von geraden Rohren durch Hochtemperaturumformung und gibt einen Einblick in die derzeitige Praxis.

Abbildung 2: Die LATW Anlage (von der AFPT beigestellt)

Methoden Praktiken zum Biegen von CFR-Thermoplastrohren (CFR TP)

Unter Nachformung lassen sich mehrere Arbeitsgänge zusammenfassen, wie z. B. das Biegen und die Querschnittsumformung. In diesem Beitrag geht es um das Biegen von Rundrohren. Die Fähigkeit, thermoplastische CFR-Rohre beim Biegen nachzuformen, ist der Metallbiegetechnik recht ähnlich. Das Verhalten des Materials ist jedoch anders und beeinflusst die spezifische Methodik, um die besten Ergebnisse zu erzielen. Es ist wichtig, die Wirkung und das Verhalten der Fasern in der thermoplastischen Matrix vor und während des Nachformungsprozesses zu verstehen. Das grundsätzliche Verhalten der Fasern in der thermoplastischen Matrix wird in einer Veröffentlichung mit dem Titel "Fiber Angle Prediction for Post-Forming of Carbon Fiber-Reinforced Composite Tubular Structures" von Li et al. beschrieben.

Zusammenfassend wird in diesem Artikel beschrieben, wie sich die Fasern in den Lagen eines thermoplastischen CFK-Rohrs während des Biegevorgangs neu positionieren und wie diese Neupositionierung mithilfe einer mathematischen Formel vorhergesagt werden kann. Der angepasste Faserwinkel variiert und hängt von der Position in der Biegezone ab, er wird größer im Bereich des inneren Biegeradius und kleiner im Bereich des äußeren Biegeradius. Obwohl die Querschnittsumformung nicht im Mittelpunkt dieses Artikels steht, findet sich in der Veröffentlichung "End-forming of Continuous Fibre-reinforced Thermoplastic Tubes" von Reuter et al eine Studie darüber, wie sich der Faserwinkel bei diesem Verfahren ändert.

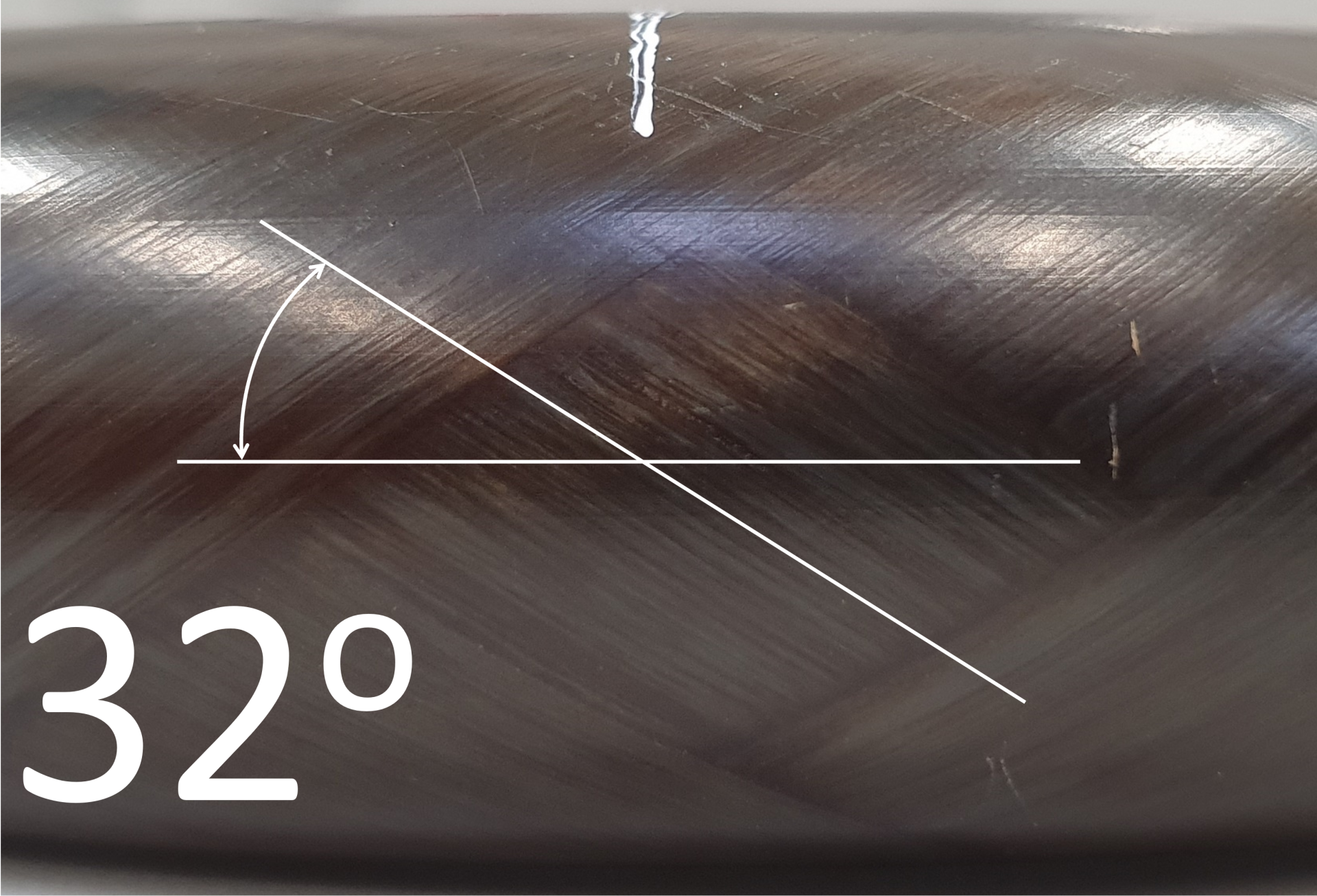

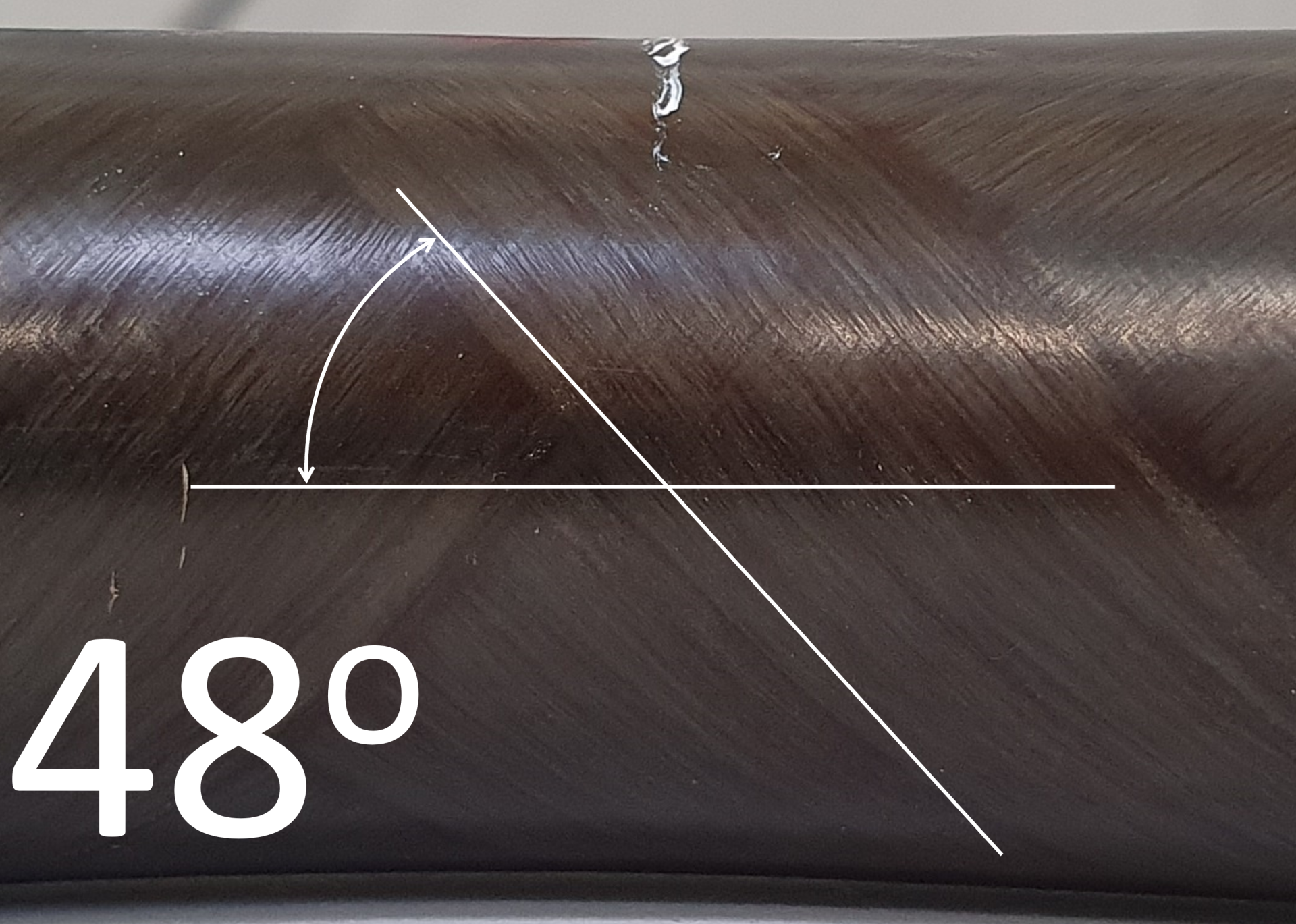

In den gezeigten Bildern der Faserwinkel wurde das gerade Rohr mit einem ±41°-Kreuzwickellaminat gewickelt. Nach dem Biegen der 90-Grad-Kurve betragen die theoretischen Faserwinkel, die mit den im oben genannten Artikel vorgestellten Formeln berechnet wurden, 27,4 Grad und 51,0 Grad. Diese Zahlen weichen etwas von den in unserem Fall gemessenen und auf den Bildern dargestellten Winkeln ab. Eine Erklärung für diesen Unterschied könnte darin liegen, dass die thermoplastische Matrix, insbesondere ihre Viskosität, eine dämpfende Wirkung auf die Neupositionierung der Fasern hat und zu einer leichten Verformung der runden Form führt. Dies hat zur Folge, dass der Faserwinkel nicht die theoretisch berechneten Werte erreicht und unterschritten wird. Ein weiterer Aspekt, der bei den tatsächlichen Faserwinkeln eine Rolle spielt, ist die Tatsache, dass die Länge der Fasern während des Biegevorgangs gleich bleibt, was bedeutet, dass die Innen- und Außenwinkel der Fasern eng miteinander verbunden sind.

Vor dem Hintergrund dieser wissenschaftlichen Erkenntnisse können eine Reihe von Erkenntnissen und Praktiken für das erfolgreiche Biegen von CFK-Thermoplastrohren vorgestellt werden. Ausgehend von der Abfolge der Prozessschritte für das Nachformen von CFK-Rohrstrukturen aus Thermoplasten werden die folgenden Schritte festgelegt und näher beschrieben:

- Unterstützung der Innen- und Außenseite des Rohrs.

- Erhitzen der Baugruppe über die Schmelztemperatur der thermoplastischen Matrix.

- Biegen der Baugruppe.

- Kühlen der Baugruppe.

- Entfernen der Stützen.

Abbildung 3.1: Faserwinkel am Außenradius eines um 90° gebogenen Rohrs

Abbildung 3.2: Faserwinkel am Innenradius eines um 90° gebogenen Rohres

1. Unterstützung der Innen- und Außenseite des Rohrs

Ein wichtiger Unterschied zum Metallbiegen besteht darin, dass der Biegeprozess in einem weichen Zustand der thermoplastischen Matrix durchgeführt werden muss. Mit anderen Worten, die Temperatur des Materials muss im Allgemeinen über der Schmelztemperatur des thermoplastischen Materials liegen. In diesem Zustand kann die Form ohne große Kräfte verändert werden, ist aber auch anfällig für unbeabsichtigte Veränderungen. Insbesondere beim Biegen einer Form kann es zum Ausknicken des CFR-TP-Rohrs kommen, wenn das Material den Druckkräften am inneren Biegeradius nicht standhält. Um diesen Effekt zu kontrollieren und ein Ausknicken während des Biegevorgangs zu verhindern, müssen sowohl die Rohrinnen- als auch die Rohraußenseite abgestützt werden.

Die Rohrinnenseite wird mit Sand gestützt, der die Fähigkeit hat, sich zu verformen (flexibel) und der Kompression zu widerstehen. Es ist wichtig, den Sand im Inneren des thermoplastischen CFR-Rohrs einzuschließen, um seine Verstärkungsfunktion zu erhalten und ein Ausbeulen des Rohrs zu verhindern. Außerdem verhindert der innere Silikonschutz, entweder in Form eines Schlauchs oder einer Folie, dass Sandpartikel an der Rohrinnenwand haften bleiben. Anstelle von Sand können auch andere Materialien für die innere Stützung verwendet werden, z. B. Silikon oder Druckluft, aber Sand bietet eine perfekte Kombination aus hoher Flexibilität und geringer Kompressibilität.

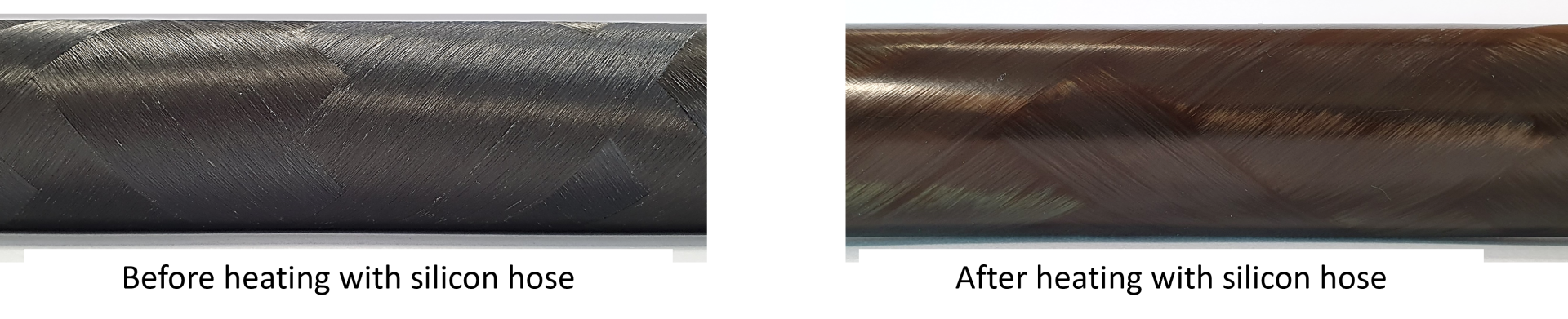

An der Rohraußenseite wird ein Silikonschlauch verwendet, um einen Kompressionsdruck um den Umfang des CFR-TP-Rohrs zu erzeugen. Der Innendurchmesser des Silikonschlauchs sollte etwa 25 % kleiner als der Außendurchmesser des CFR-TP-Rohrs, um die Druckkraft zu erreichen. Die Druckkraft, die der Silikonschlauch während der Erwärmung des Rohrs ausübt, verhindert nicht nur das Ausbeulen, sondern sorgt außerdem für eine glatte Außenfläche nach dem Schmelzen der thermoplastischen Matrix. Sowohl Sand als auch Silikon können den Temperaturen standhalten, die während des Erhitzungsprozesses für die gewählten Materialien erreicht werden.

Abbildung 4: Mit Sand gefülltes CFR TP-Rohr

Abbildung 5: Silikonschlauch um das CFR-TP-Rohr gelegt

2. Erhitzen der Baugruppe über die Schmelztemperatur der thermoplastischen Matrix

Dieser für die Umformung/Biegung des Rohrs erforderliche Prozessschritt kann durch Erwärmung des Biegezonenbereichs oder durch vollständige Erwärmung der Baugruppe in einem Ofen erfolgen. Die Temperatur und die Dauer des Erwärmungsprozesses hängen von der Schmelztemperatur des thermoplastischen Materials, der Größe der Baugruppe (oder dem Volumen des erwärmten Rohrs oder Baugruppe) und der Kapazität des verwendeten Heizgeräts ab.

Nach Abschluss des Erhitzungsprozesses wird das Material empfindlicher und muss mit Vorsicht behandelt werden. Die Empfindlichkeit hängt von Faktoren wie dem verwendeten thermoplastischen Material (Viskosität), der Wandstärke (Anzahl der Lagen), der Erhitzungstemperatur und der Form der verwendeten Shablone im Verhältnis zur gewünschten Endform ab.

Wie bereits erwähnt, ist ein Nebeneffekt der Verwendung des Silikonschlauchs die glatte Oberfläche, die durch das Aufbringen der Druckkraft auf die äußere Oberfläche des Rohrs während der Erwärmung auf die Schmelztemperatur der thermoplastischen Matrix erzielt wird. Die glatte Oberfläche ist im nächsten Bild zu sehen.

Abbildung 6: Äußere Oberfläche vor und nach der Erwärmung zusammen mit einem Silikonschlauch

3. Biegen der Baugruppe

Nach dem Erwärmungsprozess ist das thermoplastische CFR-Rohr bereit für die Umformung/Biegung. Im Allgemeinen ist ein manuelles Biegen möglich, da es nur eine geringe Kraft erfordert. Allerdings kann eine Shablone verwendet werden, um eine vordefinierte Form zu erreichen und eine genaue Wiederholbarkeit des Biegeprozesses für mehrere Produkte zu gewährleisten. Eine Halbschalenschablone ist in der Regel ausreichend. Zudem sollte die Konstruktion der Shablone mögliche Rückfederungseffekte nach dem Abkühlen und Entformen des gebogenen Rohrs ausgleichen. Der Rückfederungseffekt hängt von Faktoren wie dem verwendeten Material, dem angewandten Wickelwinkel, dem Biegeradius/-winkel und der Wandstärke des Rohrs ab.

Abbildung 7: Halbschalenschablone, hergestellt durch Schneiden eines größeren Rohrs entlang seiner Achse

4. Kühlen der Baugruppe

Durch natürliche oder erzwungene Abkühlung sinkt die Temperatur des gebogenen Rohrs auf Umgebungsniveau. Sobald die Temperatur unter der Glasübergangstemperatur der thermoplastischen Matrix liegt, ist das Risiko von Formveränderungen oder Materialschäden sehr gering. Ein Gebläse reicht aus, um die Temperatur des Rohrs relativ schnell zu senken. Alternativ kann auch Wasser verwendet werden.

5. Entfernen der Stützen

Nach dem Abkühlen des Objekts kann der Silikonschlauch entfernt werden, gefolgt von den Stopfen und dem Sand. Alle diese Materialien (Silikonschlauch, Stopfen und Sand) können aufbewahrt und wiederverwendet werden. Die beiden Enden des Rohrs können durch die Stopfen etwas verformt sein und müssen abgeschnitten werden. Das gebogene Rohr ist nun einsatzbereit.

_20230725110614314.jpg)

Abbildung 8: S-förmig gebogenes 25-mm-CFR-TP-Rohr (PC-CF 45 Minuten bei 225 °C erhitzt)

Erkenntnisse zur Optimierung der Qualität

Aus allen Versuchen, die in unseren Unternehmen durchgeführt wurden, lassen sich mehrere Erkenntnisse ableiten:

- Das Hauptziel des beschriebenen Verfahrens besteht darin, eine gebogene Form ohne Fehler zu erreichen. Der Hauptfehler, der auftreten kann, sind Falten, die am inneren Biegeradius des Rohrs auftreten. Diese Falten stellen nicht nur ein ästhetisches Problem dar, sondern haben auch einen erheblichen Einfluss auf die Festigkeit und Steifigkeit. Die gewellten Fasern im faltigen Bereich tragen nicht effektiv zur Verstärkung des Rohrs bei.

- Wenn der Sand (oder ein anderes Medium) im Inneren des CFR-TP-Rohrs während des Biegevorgangs nicht genügend Widerstand/Gegenkräfte aufbauen kann, ist die Wahrscheinlichkeit der Faltenbildung sehr hoch.

- Die Druckkraft, die der Silikonschlauch auf die Außenseite des Rohrs ausübt, trägt dazu bei, Faltenbildung während des Biegevorgangs zu verhindern.

- Der Silikonschlauch hat neben der Faltenvermeidung noch weitere Funktionen. Er schützt die thermoplastische Matrix vor Oxidation während des Erhitzungsprozesses und schafft eine glatte Oberfläche an der Außenseite des gewickelten CFR-TP-Rohrs.

- Silikonschlauchmaterial ist im Handel in verschiedenen Durchmessern, Härtegraden und Temperaturbeständigkeitsstufen erhältlich, je nach individuellem Bedarf.

- Der Heizzyklus der Biegezone ist wichtig für das Endergebnis. Ein schnellerer Heizzyklus erhöht die Produktivität bei geringeren Kosten. Eine zu kurze Heizzeit erhöht jedoch die Wahrscheinlichkeit von Faltenbildung und führt nicht zu einer perfekten Qualität der Außenfläche. Die Wärmeabgabe des Mediums im Inneren des Rohrs (Sand) muss bei der Bestimmung der Dauer des Heizvorgangs berücksichtigt werden. In unserem Heißluftofen beträgt die typische Erwärmungszeit für ein mit Sand gefülltes Rohr mit 25 mm Innendurchmesser etwa 45 Minuten und für ein Rohr mit 30 mm Innendurchmesser etwa 60 Minuten. Die Temperatur hängt von dem verwendeten Material ab.

- Zu den bisher mit diesem Verfahren getesteten Materialien gehören:

- PP (erhitzt auf 200°C),

- PA6 (erhitzt auf 230°C),

- PA12 (erhitzt auf 210°C),

- PC (erhitzt auf 225°C),

- Alle bisherigen Verbundwerkstoffe waren kohlenstofffaserverstärkt und erbrachten erfolgreiche Biegeergebnisse. Durch die Verwendung von Glasfasern ist ein erhöhter Rückfederungseffekt zu erwarten. Nach der Feinabstimmung für die thermische Ausdehnung ist nicht zu erwarten, dass die Ergebnisse weniger erfolgreich sein werden.

- Der Wickelwinkel des UD-Tapes in jeder Lage des CFR-TP-Rohrs hat einen Einfluss auf die Fähigkeit, CFR-TP-Rohre faltenfrei zu biegen. Ein typischer Bereich zwischen 30 und 60 Grad liefert gute Biegeergebnisse und die gewünschte Steifigkeit der Endform. Die thermoplastische Matrix spielt ebenfalls eine wichtige Rolle, und die Viskosität der thermoplastischen Matrix während des Biegens ist entscheidend für die Beweglichkeit und Neupositionierung der Fasern.

- Die Auswirkungen des Erwärmungs- und Abkühlungsprozesses auf die Eigenschaften der thermoplastischen Matrix waren nicht Gegenstand dieser Arbeit. Die vollständige Auswirkung ist nicht bekannt, aber die Ergebnisse zeigen, dass die Porosität im Heizzyklus verringert wird, was sich positiv auf die mechanischen Eigenschaften auswirkt. Es wird erwartet, dass die Auswirkungen des Heiz- und Kühlzyklus je nach Art der Thermoplaste (amorph oder teilkristallin) und der Abkühlungsgeschwindigkeit variieren.

Abbildung 9: Ein 25-mm-CFR-TP-Rohr, das in zwei Ebenen gebogen wird: 90°- und 45°-Kurven (PA6-CF, 45 Min. bei 235°C erhitzt)

Zusammenfassung

FRTP-Verbundteile haben aufgrund ihrer hohen Festigkeit und Steifigkeit, ihres geringen Gewichts, ihrer Recyclingfähigkeit und ihres geringen Wartungsaufwands ein enormes Potenzial. Die Fähigkeit, solche Bauteile umzuformen und zu biegen, was mit begrenzten Investitionen in Ausrüstung und Materialien möglich ist, eröffnet auch neue Anwendungen. In Bauelementen können umgeformte/gebogene CFR-TP-Rohre beispielsweise separate Verbindungselemente (z. B. Schrauben/Muttern) ersetzen und so Zeit und Kosten bei der Montage von Bauteilen für Möbel (z. B. Stuhlfüße), Haltestangen in Bussen und Zügen, Fahrradkonstruktionen, Hochdruckschläuchen und Verbindungsstücken sparen. Eine weitere Expansion ist möglich, indem die lokale Umformung nicht nur bei Rohren, sondern auch bei anderen CFR-TP-Produkten untersucht wird.

AFPT und Alformet haben ein umfangreiches Wissen über die Ausführung des Biege- und Umformprozesses entwickelt und erforschen die weitere Entwicklung durch Automatisierung und Feinabstimmung der hier beschriebenen Schritte. Die AFPT-Gruppe lädt interessierte Parteien ein, an der Fortsetzung dieser Entwicklung mitzuarbeiten. Bitte kontaktieren Sie info@alformet.de.

Geschrieben von Theo Mimpen und Florian Henne (Februar 2023)