Laser Assisted Tape Winding (LATW)

Die laserunterstützte Tapewickeltechnik ermöglicht die Herstellung von Verbundwerkstoffprodukten mit einem hohen Automatisierungsgrad. Die Kombination aus einem Standard-UD-Tape, bei dem die Fasern in eine thermoplastische Matrix eingebettet sind, und einem leistungsstarken Laserstrahl zur Erwärmung des Materials ermöglicht es den Herstellern, verschiedene Materialien zu verarbeiten und hohe Produktivitätsraten zu erzielen.

Das lasergestütztes Wickeln von Tape ist Teil der AFP-Technologie (Automated Fiber Placement), genauer gesagt ATP: Automated Tape Placement), ebenso wie die lasergestützte Verlegung von Tape für Platten und 3D-Formen. Lasergestützte Verlegung vonTape und lasergestütztes Wickeln von Tape werde unter dem Begriff Laser Assisted Tape Deposition (LATD) zusammengefasst.

Die lasergestützte Tapewickeltechnik gilt aufgrund ihrer hohen Automatisierungsfähigkeit in Verbindung mit ihrer Laserkapazität für hohe Produktivität als Durchbruch für die Anwendung von thermoplastischen Verbundwerkstoffprodukten für die Massenproduktion und große Serien.

Wie funktioniert die Technologie?

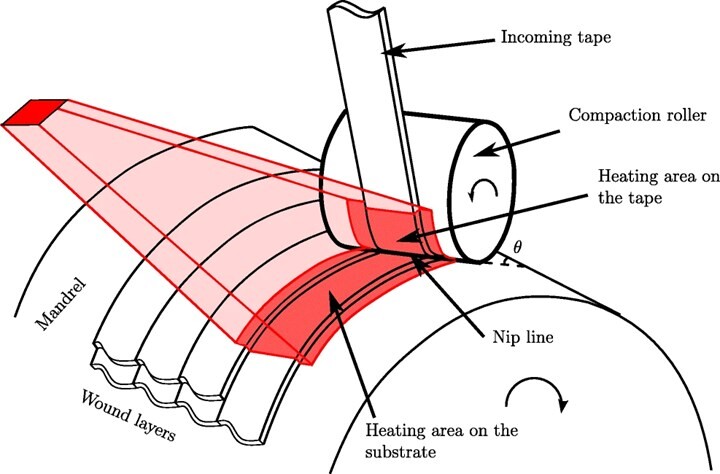

Bei dieser Technologie wird die Eigenschaft von Thermoplasten ausgenutzt, bei einer bestimmten Temperatur weich zu werden, indem das Material mit einem Laserstrahl erhitzt wird. Die nebenstehende Abbildung zeigt den lasergestützten Bandwickelprozess im Detail. Um den Dorn, der die innere Form des Rohrs definiert, wird das UD-Tape durch Rotation des Dorns gewickelt, während der Laser das Tape und einen Teil des Substrats direkt erhitzt. Das Substrat ist im Allgemeinen die bereits hergestellte(n) Schicht(en) auf dem Dorn. Durch die Nutzung der Laserleistung zur präzisen Erwärmung der Mischzone aus UD-Tape und Substrat kann das Material mit hoher Geschwindigkeit zusammengeschweißt werden. Die Andruckrolle übt sofort Druck auf die Schweißzone aus und kühlt die Zone ab, um eine perfekte Verbindung zwischen Tape und Untergrund zu erzielen.

Der Winkel zwischen dem Dorn und dem UD-Tape bestimmt die Verstärkungsrichtung des Rohrs. Der Wechsel zwischen verschiedenen Winkeln/Schichten führt zu einem mehr oder weniger isotropen Verhalten des Materials. Die Konzentration auf z. B. 45-Grad-Winkel verbessert die Torsionssteifigkeit des Rohrs. Auf diese Weise kann das Rohr für die spezifische Funktion in einem Produkt oder einer Maschine optimiert werden, während der Materialverbrauch minimiert wird.

Bildnachweis: Composite World

Was sind die Möglichkeiten der LATW-Technologie?

Wie ich bereits angedeutet habe, wird diese Technologie zur Herstellung von Produkten aus thermoplastischen Verbundwerkstoffen verwendet. Diese Art von Verbundwerkstoff ist zu 100 % recycelbar und passt perfekt zum 3R-Modell: Reduce, Reuse und Recycle.

Die Technologie kann auf eine große Gruppe von Thermoplasten angewendet werden, die als UD-Tape erhältlich sind. Die meisten Anbieter von UD-Tape liefern diese Tape mit Karbonfasern und/oder Glasfasern. In einigen Fällen sind auch andere Fasern wie Aramidfasern oder Fasern auf Biobasis erhältlich. Eine unter Nachhaltigkeitsgesichtspunkten interessante Entwicklung ist die Verwendung von Biopolymeren als thermoplastische Matrix in UD-Tape, die sich allerdings noch in einem frühen Stadium der Entwicklung befindet.

Geschrieben von Theo Mimpen, September 2021

Häufig gestellte Fragen

Laser Assisted Tape Winding (LATW), eine Automated Fiber Placement (AFP) Technologie

Die gängigsten Verfahren zur Herstellung von FVK-Produkten sind meist sehr arbeitsintensiv und daher nicht für die Massenproduktion geeignet. Diese Verfahren sind oft schwer zu automatisieren und erfordern mehrere Schritte.

Das lasergestützte Wickeln von Bändern ist eine so genannte AFP-Technologie (Automated Fiberplacement) und hat wie das lasergestützte Legen von Tape den Vorteil, dass die Technologie automatisiert werden kann. In robotergestützten oder CNC-gesteuerten Zellen übernimmt das Verfahren die Herstellung von Produkten und bietet die Flexibilität, viele verschiedene Produkttypen in einer Zelle zu produzieren. Die Laserleistung ermöglicht eine hohe Produktivität des Fertigungsprozesses.

Ein großer Vorteil gegenüber den Technologien zur Verarbeitung von faserverstärkten Duroplasten ist, dass kein zusätzlicher Aushärtungsschritt erforderlich ist. Dies vereinfacht den Herstellungsprozess und verhindert hohe Investitionen in spezielle Autoklavenanlagen.

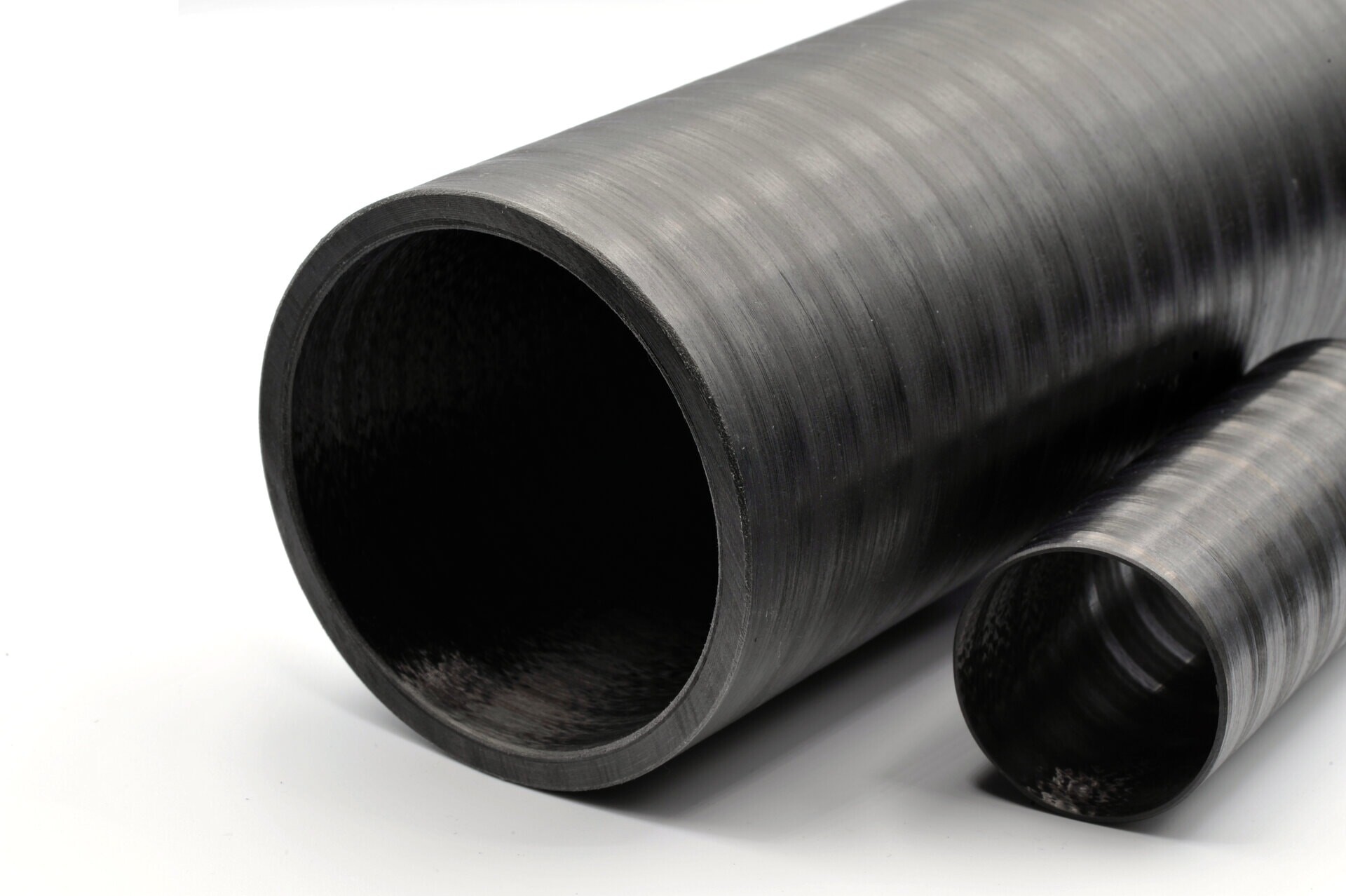

Die laserunterstützte Tapewickeltechnik wurde ursprünglich von Boeing entwickelt. Danach nahm die AFPT GmbH die Herausforderung an, die Technologie auf industrielles Niveau zu bringen. Die Technologie ermöglicht die automatisierte Herstellung von faserverstärkten thermoplastischen Produkten wie Rohren und Ringen, hauptsächlich für anspruchsvolle Anwendungen.

Beispiele sind:

-

Antriebswellen (Kraftübertragung)

-

Rahmen für Solarzellen auf dem Meer (Strukturelemente)

-

Hydraulikzylinder (Druckbehälter)